Em 2016 iremos foca-nosr nos nossos processos de negócio, tornando-os mais rápidos e eficientes

No nosso blog olhando para 2015, apresentámos um panorama das realizações dos últimos anos. Este ano, estamos a perparar-nos para lidar com mais de 100.000 pedidos na nossa produção e mais de 400.000 análises de conjuntos de dados através do nosso PCB Visualizer.

=> Melhorar a velocidade, desempenho e eficiência será a nossa prioridade número um durante os primeiros 6 meses de 2016.

Uma vez que os objetivos acima forem alcançados, ainda temos muitos projetos interessantes na calha para ajudar a melhorar os produtos e serviços que oferecemos, com mais ainda a ser revelado durante o ano:

1.PCB Solver tools:

Em 2015 fizemos o nosso PCB Visualizer ser baseado em vectores permitindo assim que mais tarefas de pré-CAM possam ser realizadas e permitindo uma melhor interação com o usuário. O nosso objetivo é continuar a processar automaticamente os dados PCB, tanto quanto possível através das operações CAM diante dos nossos clientes no lançamento dos seus pedidos permitindo, simultaneamente, uma interação com o cliente que permita resolver problemas de produção potenciais antes que estes tragam atrasos e aumentem os custos.

O que isto significa é que os dados serão compostos, como Gerber, como entidades “reais” (faixas, pads ,furos etc.). Isto permite um processamento mais rápido, mas também abre o caminho para toda uma gama de novas aplicações e soluções de reparação, por exemplo, como reparação de de anéis anulares e editor de contorno como está explicado no nosso BLOG olhando para 2015

- Quando preparamos um trabalho para a produção que executa uma série de procedimentos automatizados de rotina sobre os nossos sistemas de engenharia CAM front-end (mais). Estes vão ajustar os dados de design para as nossas tolerâncias de fabrico. Os procedimentos incluem

Preparar o soldermask para fornecer um espaço livre mínimo do bloco de cobre, uma cobertura adequada às faixas adjacentes, teias mínimas entre pads etc. (veja a nossa página 15 de PCB Design Guidelines)

- Recorte do silkscreen para certificar-se de que não há tinta nos pads( PCB Design Guidelines page 17)

- Outros ajustes conforme descrito nos nossos BLOGS: Eurocircuits Data Preparation – Single Image 1 and Eurocircuits Data Preparation – Single Image 2.

PCB Solver irá exibir automaticamente os resultados destes procedimentos imediatamente através do PCB Visualizer. Pode ver exatamente a imagem da sua placa final antes de colocar a sua encomenda. Se encontrar quaisquer problemas potenciais, tem tempo para modificar o seu design ou falar com os nossos engenheiros via Chat Online.

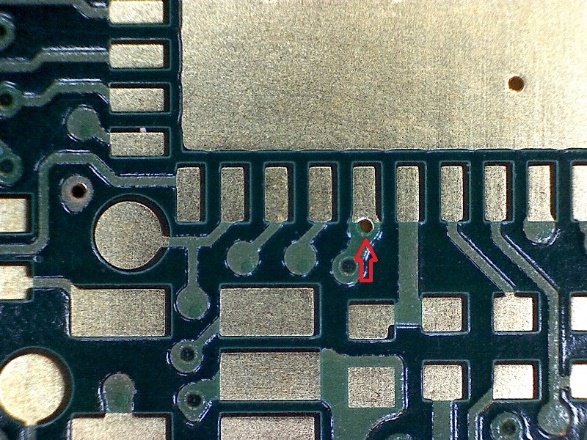

- PCB solver continuará a colocar bandeiras vermelhas em questões RDC que possam surgir. O software irá propor possíveis soluções baseadas nas especificações do serviço escolhido e as opções disponíveis no nosso sistema CAM. Isso pode significar simplesmente mudar a classificação do trabalho, mas outras opções podem incluir a redução de tamanho de vias, furos, ampliando o tamanho do pad, etc. Os usuários terão a opção de confirmar as alterações individuais propostas através da criação de regras de aprovação (aceitar todas as alterações, aceitar certos tipos de mudança, ou confirmar cada caso). As soluções propostas serão conforme descritos no nosso BLOGS Eurocircuits Data Preparation – Single Image 1 and

Eurocircuits Data Preparation – Single Image 2

- Ferramentas de assemblagem:

- Editar pads de pasta de solda na capa de pasta própria do cliente ou uma gerada por Eurocircuits. As funções incluem a adição e eliminação de pads, bem como aumentar ou diminuindo-los em X, Y ou em ambos. Adicionar buracos de ferramentas ou alvos mais dimensões e posicionamento para o stencil

- Design para a assemblagem. Duas ferramentas de previsão para ajudar a detectar locais onde há um risco de má solda.

- Fuga de solda. Detectar e colocoar banderiras vermelhas em lugares onde poderia escapar da solda do pad, deixando uma junta fraca.

- Ponte de solda. Detectar e colocar bandeiras em potenciais shorts de solda com base em distâncias de isolamento mínimas, configuração de soldermask e tipo de processo de solda.

3.Serviços:

- Soldermask de alta definição. Em 2015, instalamos uma nova máquina de imagem direta Ledia. Esta expõe o soldermask directamente, sem a necessidade de PhotoTools. A exposição directa permite folgas estreitas entre máscara de solda e os pads, bem como teias finas entre janelas de Soldermask para mais fácil e confiável montagem de componentes difíceis (QFN, BGA, pequeno passo, etc …). Veja o nosso PCB Design Guidelines p. 15.